常用金属加工知识 在工作时为什么要使用切削液?

2017-01-10 19:20:00 知识

在工作时为什么要使用切削液?

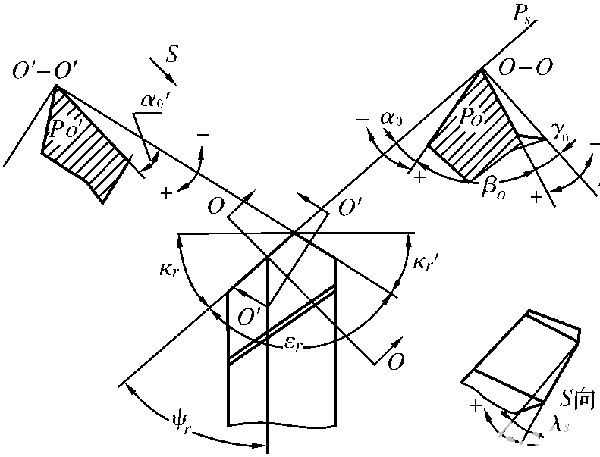

在金属切削过程中,刀具与工件、刀具与切屑的界面间有着很大的摩擦力,使切削力、切削热和工件变形增加,导致刀具磨损,也影响已加工表面质量。合理选用切削液,可以改善金属切削过程的界面摩擦情况,减少刀具和切屑的黏结,抑制积屑瘤和鳞刺的生长,降低切削温度,减少工件热变形量,保证加工精度,减少切削力,提高刀具耐用度和生产效率。

切削液主要有四种作用:第一是冷却作用,通过冷却,可以降低切削温度从而提高刀具的耐用度。第二是润滑作用,大多数的金属切削过程是在边界润滑摩擦条件下进行的,边界润滑时的摩擦系数值大于流体润滑,采用很合适的切削液,就有可能改善切削过程的摩擦条件,达到提高切削效果的目的。第三是清洗作用,切削液可以清洗掉在切削过程中产生的细小的切屑和细粉。第四是防锈作用,即要求切削液有一定的防锈作用。

扩展阅读:

9.什么是热变形,热变形对工艺系统(刀具、车床、工件)有何影响?